Know-How der Oberflächenenstaubung

Die Partikel

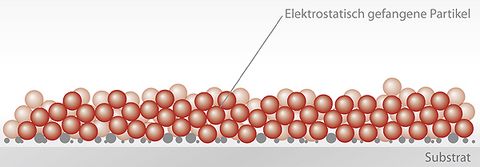

Das Partikel in unterschiedlichster Grösse ist ein unliebsames Objekt, welches den Produktionsvorgang mehr oder weniger negativ beeinträchtigt. Es entsteht hauptsächlich während der Herstellung des Substrats. Auf der Oberfläche "gefangen" findet es seinen Weg in die Weiterverarbeitung und sorgt dort nach der Abwicklung des Substrats für unverhoffte Probleme. Im Verhältnis zu ihrem Gewicht haben diese Partikel eine sehr große Oberfläche, die es dem einzelnen Partikel erleichtert, durch elektrostatische Aufladung auf dem Substrat zu haften (Abb. 1) oder sich von der laminaren Luftströmung auf der Substratoberfläche mittragen zu lassen.

Lose Partikel lassen sich leicht mit einem kontaktlosen Reinigungssystem von der Substratoberfläche entfernen, wenn keine elektrostatische Haftung oder laminare Luftströmung vorhanden sind. Um leicht an der Oberfläche haftende Partikel zu entfernen, wird außer Druckluft oder Vakuum eine zusätzliche Kraft benötigt. Meistens nimmt man hierzu stillstehende oder rotierende Bürsten.

Die laminare Strömung

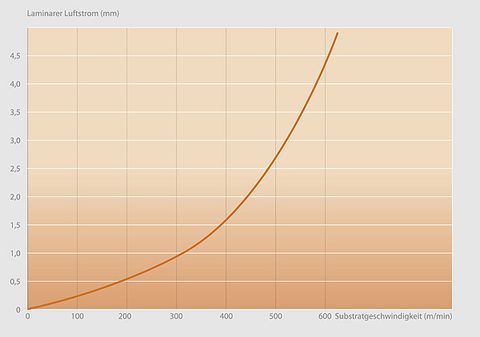

Betrachten wir einmal die Substratoberfläche bei einer Geschwindigkeit von 500 m/min. Die laminare Strömung auf der Substratoberfläche verhält sich in ihrer Geschwindigkeit exponentiell zum Abstand von der Substratoberfläche. Auch die Höhe der laminaren Strömung verhält sich exponentiell zur Substratgeschwindigkeit (Abb 2). Selbst nicht auf der Oberfläche haftende Partikel werden von dieser laminaren Luftströmung mitgerissen und sind gewissermaßen in ihr "gefangen", bis sie durch mechanischen Kontakt mit einer Walze, einem Filter, einer Druckplatte oder dem Druckbild aus dem Luftstrom gerissen werden und hier haften bleiben. Die Größe der Partikel spielt bei dieser Betrachtung eine Rolle, da wir in erster Linie mit Partikeln, die größer als 30µm sind, Probleme im Druckvorgang haben. Diese Partikel sind wegen ihrer Größe sichtbarer und werden auch leichter von der laminaren Luftströmung mitgerissen. Um die Partikel entfernen zu können, muss der laminare Luftstrom durchbrochen werden.

Um dies zu erreichen, gibt es verschiedene Möglichkeiten; bei allen Verfahren muss jedoch der Absaugvorgang der Partikel unbedingt stattfinden. Zum Beispiel durchbricht ein Luftrakel die laminare Strömung, verfehlt aber die Aufgabe der Entstaubung, da sich die aufgewirbelten Partikel in der Umgebungsluft verteilen und sich schließlich wieder auf dem Substrat niederschlagen. Bahnreinigungssysteme, welche mit einem geometrisch einfachen Schlitz absaugen, sind gerade bei hohen Bahngeschwindigkeiten nahezu wirkungslos, da die laminare Luftströmung dann nicht mehr durchbrochen wird. Das Problem kann effektiv gelöst werden, indem die laminare Luftschicht mit Hilfe eines aerodynamisches Bauteils durchbrochen wird. Ein Reinigungssystem mit einer Vakuumdüse (Abb. 3), welche ein aerodynamisches Profil hat und sehr nahe zum Substrat über einer Umlenkrolle montiert wird, erfüllt diesen Zweck. Zugleich muss sichergestellt sein, dass das gesamte Luftvolumen inklusive der Staubpartikel, welches sich mit dem Substrat bewegt, abgesaugt wird.

Dies bewirkt, dass schon auf dem Substrat befindliche Partikel besser haften und dass zusätzliche freie Partikel aus der Umgebung sich auf dem Substrat niederschlagen. Je kleiner der Abstand der Partikel zum Substrat ist, desto größer ist die Kraft des elektrischen Feldes, mit der die Partikel am Substrat haften. Aus diesem Grund ist es notwendig dem Reinigungsvorgang eine Ionisationsanlage vorzuschalten, welche eine elektrostatisch neutrale Oberfläche gewährleistet (Abb. 4b) und somit ein leichtes Lösen der Partikel ermöglicht.

Reinigungstechnologie

Das Ziel des Reinigungsvorganges ist es, die Oberfläche des Substrates vor dem Druckvorgang von Partikeln zu befreien. Die Anforderung können je nach Anwendung von 50 µm Partikelgröße für den Bereich Papier/Verpackungsdruck und -verarbeitung und bis zu 1 µm Partikelgröße in der Film- und Folienherstellung reichen. Leider ist es nicht wirtschaftlich, ein System zu entwickeln, welches alle Anwendungen abdecken kann. Ein Etikettendrucker zum Beispiel wird sich die Investition einer solchen "one size fits all" Technologie nicht leisten wollen.

Fazit

Die Hildebrand Technology bietet eine Vielzahl von Reinigungssystemen unterschiedlichster Art. Jedes weist Vor- und Nachteile auf. Deshalb ist es notwendig, sich über folgende Punkte im Klaren zu sein, bevor man sich für ein Reinigungssystem entscheidet:

Welche Partikelgröße soll entfernt werden?

Mit welcher laminaren Strömung ist zu rechnen?

Hat elektrostatische Aufladung in der Anwendung einen großen Einfluss?

Welches Problem möchte man mit dem Reinigen des Substrates lösen?

Welches Budget steht zur Verfügung?

Nach diesen Kriterien sucht man gemeinsam mit uns eine geeignete Reinigungstechnologie, welche in der Effizienz wirksam genug ist, um das Problem zu beseitigen und wirtschaftlich vertretbar in Anbetracht der Investition und Amortisierung durch Einsparung aufgrund des Reinigungsvorganges.

Unsere Techniker und Ingenieure beraten Sie gerne!